熱間加工と冷間加工

金属の加工には、高温で加工する「熱間加工」と、常温(室温)で加工する「冷間加工」があります。

熱間加工は、金属は一般的に温度が上がると柔らかくなる性質を利用するため、少ない力で加工しやすく(割れたりしづらい)、加工硬化や残留応力を少なくしたい場合にも有効です。しかし、仕上がり表面や、仕上がり精度は冷間加工に比べると劣ります。

冷間加工は、温度をかけないため仕上がり表面や仕上がり精度が高い特徴があります。また、室温での変形は加工硬化を促進するため、強度を高くすることができます。しかし、加工には大きな力をかける必要があるため、金型には高い強度が要求されます。また、材料が変形しづらいため、大きく加工することは困難で、内部のひずみ(残留応力)が蓄積されます。そのため、加工後に熱処理をする場合もあります。

フォーマー(パーツフォーマー)

先日、冷間加工を行っている製造業の工場にお伺いして、お話をお聞きしました。加工の「心臓部」である「フォーマー」について以下解説します。

材料は、冷間加工に適した炭素鋼で、長い円柱形状のものが、大きなドラムに巻かれた状態で入荷します。材料をフォーマーにセットして加工開始です。

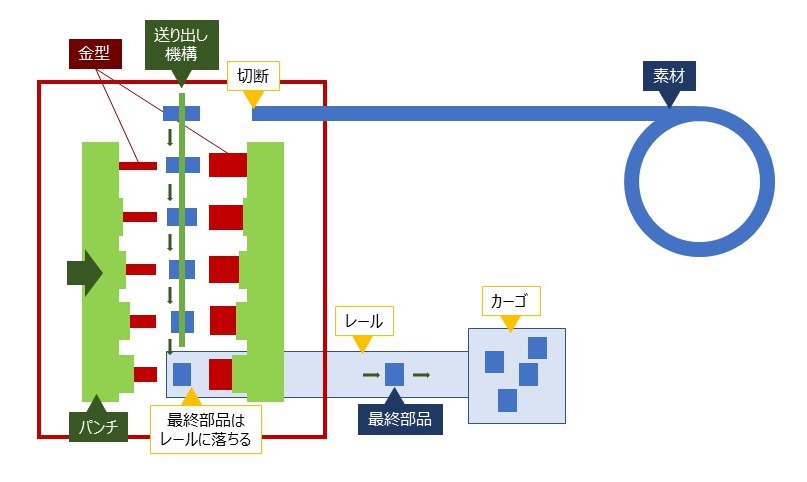

図 フォーマー

上図は、フォーマーを上から見た図です。赤く囲っている部分がフォーマーです。素材である炭素鋼がフォーマーに取り込まれて既定の長さで切断され、部品の素材となります。

部品は、図では上から下へと、実際は横方向へ流れつつ、数段階のパンチ加工を経て、最終部品へと加工されます。最終部品はレールへと落下し、そのまま転がって、カーゴに溜まります。

プレスのように上下・垂直方向ではなく、横・水平方向というのがポイントで、部品を加工する際に動作する「パンチ」が水平方向(図では左右)に動くことから、高い加工スピードを実現しています。これが上下方向になると、パンチを重力に逆らって持ち上げることとなり、その分エネルギーや時間がかかることとなります。

冷間加工では、一度で大きな変形はできないので、数回の加工を経て最終形状の部品に成形します。そのため、少しずつ形状の異なる金型を用意し、順番に加工します。

次に、パンチ(金型)と送り出し機構(トランスファー機構)について説明します。

パンチ(金型)

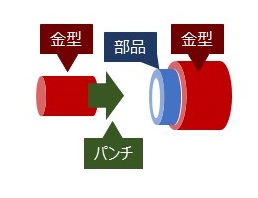

図 金型イメージ

上図は、金型のイメージです。例えば、円柱形状の素材から、円筒形状に加工するとします。素材がセットされる金型と、穴をあける金型の2種類が必要です。フォーマーでは、穴をあける方「パンチ」が駆動します。

送り出し機構(トランスファー機構)

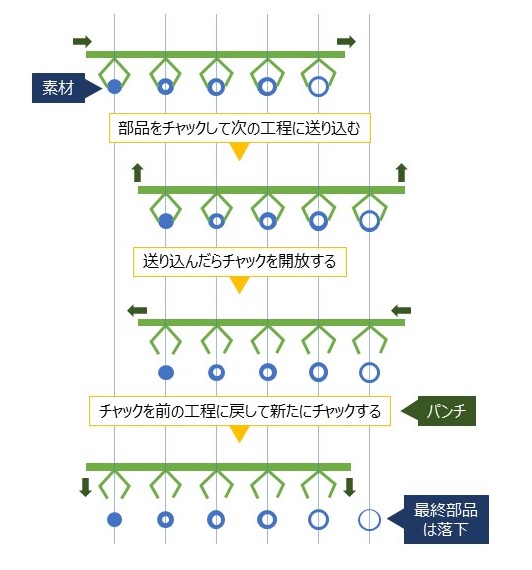

図 送り出し機構(トランスファー機構)

上図は、送り出し機構(トランスファー機構)のイメージです。パンチ側から眺めた図です。ここでも、円柱状の素材から、円筒形の部品を成形するとします。図では、5つの加工を経て、薄肉の円筒形部品に加工しています。

前の金型から、その隣にある次の金型にどのように移動させているのか? チャックで部品をつまんで、隣に移動させています。

図で説明すると、それぞれ加工した(あるいは素材の)部品をチャックでつまんで(チャックされ)、その一つ隣の金型に移動させます。送り込んで次の金型にセットされると同時に、チャックを開放し、元の場所に戻ります。その間にパンチされます。パンチが終わったら、部品はそれぞれチャックされ、最終部品は落下します。

冷間加工のポイント

技術的なポイントは、フォーマーそのものというよりは、その内部にあります。

目的の形状、寸法精度にするためには、最初の円柱の素材から、どのように塑性変形を重ねればよいのか、金型形状、加工スピード、温度などで決まりますが、まずは金型形状が重要です。特に、複雑な形状(薄肉、つば付き、テーパ付き、楕円など)の場合、一般的には成形は困難とされますが、金型形状の工夫により成形が可能となることもあります。そのほかに、長さの短い部品(ワッシャーなど)も、一般的には成形は困難とされます。チャックではつかみづらく、つかみ損ねて落下させるためです。これも、チャック形状の工夫により、成形が可能となることもあります。

中小企業が独自色を出すための方法の一つとして、複雑形状への対応、あるいは小ロット対応が考えられます。単純形状かつ大ロットの場合は、価格競争になると考えられるからです。複雑形状の部品もおそらく小ロットであることを踏まえると、結局は小ロットへの対応、となります。小ロット対応時において、おそらくキーとなるのが金型です。特に複雑形状の場合は、何度かの試行錯誤が必要となりますが、金型の設計・製造はもとより、その修正にも時間と費用が大きくかかります。そのため有効と思われるのは金型の設計製造の内製化です。内製化による期間短縮で小ロット要望に迅速かつ柔軟に対応できるとともに、最終部品形状にするための金型設計ノウハウの蓄積(金型形状の試行錯誤の削減)や、ロット数に応じた金型寿命(硬度)の最適化(コスト抑制)などの効果も期待できます。